以下文章是一位目前在某硬體廠擔任PM的讀友所寫。 文中分享了他跟客戶以及內部進行工作協調與模擬規劃的心得。

他本身是RD出身,2012年間被公司拔擢為PM,那時候他來我們這邊上了一系列的專案管理課程。 這篇是他在經過兩年後的工作心得,提到專案管理的知識到底怎麼在實務上幫助了他!

------

正文開始

------

我自己在當RD時,每次見到公司內部的PM到處出差和客人開會談產品規格與時程,回來和老闆報告後就開始壓RD進度,心理總覺得「哇! PM 真是爽缺。永遠出一張嘴,然後就在旁邊納涼等著收卷。」

結果,等到自己做PM時,才知道PM工作的心酸與壓力。 沒開案前擔心產品的竸爭力不足拿不到案子。 規格若開高,擔心公司內部RD或工廠做不出來或是良率不佳變成爛尾樓。 獲得案子後,則又擔心內部資源竸爭問題以及如何安排合適的Schedule以解決新產品階段未知的風險。 如果遇到一些容易發散的客人,就算定好規格,後來也可能又整個打掉重練,但是公司資源都開下去了,往往就很難收尾…..

沒有想到,上過Joe & Bryan 的排程課之後,竟然讓我發現一盞明燈! 原來了解排程並熟悉排程的工具,對於一個PM來說是如此的重要!

PM們都知道「規格」(也就是範疇),「成本」以及「時程」是專案控制中的三個維度,但是(尤其是在我們硬體製造業)時程是這三個維度中最難控制的! 因為規格都定義在規格書中了,變動不大;而成本則會拆成BOM Cost與製造費用兩大塊,也會很明確,成本唯一的不確認因素只剩下因為良率高低造成的成本影響。

但時程就大不相同了! 規格難易度、RD的經驗、驗收測試項目、有無新零組件、使用的機台或是否採用新製程…等等的因素都會在時程上呈現複雜的影響。 任何一項改變都會導致時程上不同程度的變化,所謂牽一髮動全身是也。 但也正因為這些不確定因素, 當所有人都還都在迷霧之中時, PM手上若有一個已經模擬完各種方案後的計劃,將會很容易向內部主管以及外部客人要求資源~! 這也是為何PM若能掌握排程工具,其實對於管控會起到很大的幫助!

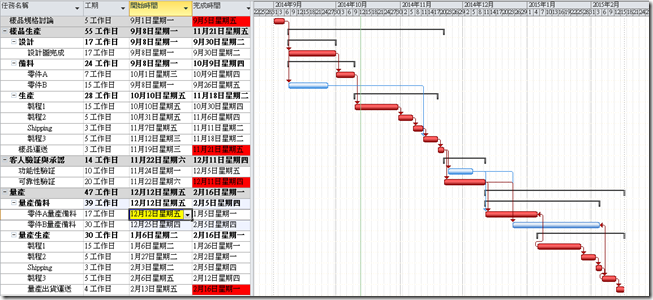

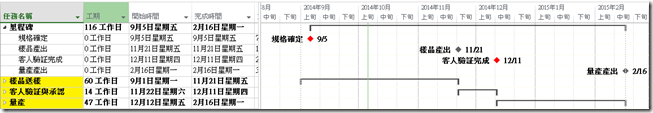

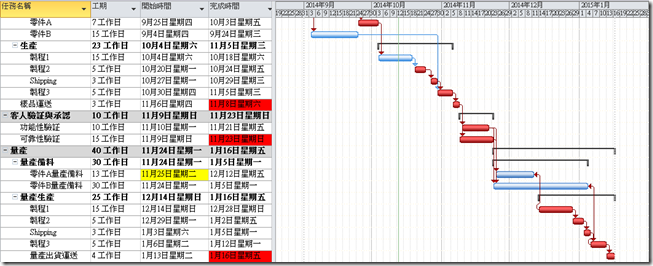

Joe & Bryan 常說「人生是一種不停交換的過程」;其實專案過程也是不停的交換與協商。 我如何透過「排程工具」來爭取資源呢? 舉一個常見於「硬體零組件製造業」的專案Main Schedule來看,其中通常都有四個重要的里程碑:規格討論定版(下圖「規格確認」里程碑)→ 樣品製作送樣(下圖「樣品產出」里程碑 → 客人驗証與承認(下圖「客人驗証完成」里程碑) → 量產備料與生產(下圖「量產產出」里程碑」)。

客人通常都會有一個目標量產日期並要求上游供應商的我們必須於此日期前出貨。 但是為避免我們量產到一半,客人要求設計變更導致所有產出之成品/半成品變成呆料,所以作為PM必須很明確的在獲得「客人樣品驗証」通過之後, 才能讓工廠進入量產階段。

因此協商的過程一般會是這樣演的:

Step1. 客人要求「量產交付日期」←→ 我們要求客人提供「樣品驗証完成日期」

Step2. 客人要求「樣品交付日期」←→ 我們要求客人「規格討論dead line」

這兩步驟的說明如下:

量產交付日期是客人的目標,我們藉此來交換驗收Pass文件讓我們可以開始備量產原料以及安排量產;客人PM協調資源並確認驗收lead time後要求我方樣品交付日期,我們藉此來push客人儘速規格討論定案好讓我們開始設計、製作樣品提供客人驗証。

一開始由於雙方資源都未最佳配置情況下,時程通常與期待有落差。 舉例而言,客人一開始想要趕在農曆年前上市,但由於零件A是製程1即用到的零件,我們需等客人approval 樣品之後,才能開始備量產零件A並進入量產生產,故排程出來的「量產產出日期」是2/16。 這很顯然與客人量產目標差距有一個月!

(點選可放大)

(以上範例僅為文章說明用,是實際專案的簡化版)

這時有經驗的PM 即可透過排程軟體來模擬各種模式,來跟內部及外部協調。 內部可能包含變更資源來壓縮內部工時;外部則可能是引導外部客人在關鍵日期前完成規格定版以及驗收通過文件,找出各種方法來達到客人的要求。

以上面的排程來舉例的話:

內部協調:

1. 要求我方RD把設計時間由17天壓縮成15天。

2. 向老闆要求製程1由手動線變更為自動線 (週末可生產)。

3. 請採購經理push 零件 A供應商量產備料lead time由17天縮短成13天。

外部協調:

4. Push 客人把規格討論過程由5天壓縮成3天。

5. 請客人加派資源壓縮可靠性測試的時間, 從20天縮短成15天。

若透過模擬分析發現能達成目標的作法後,接下來PM即可依此方案協調各利害關係人,在專案量產的共識下逐步協調出可行的方案 (調整後的Schedule可見下圖)。

此外,專案的執行是一個動態的過程。 除了一開始議定的專案時程計劃之外,PM仍然需要排程軟體來監控整個專案各項activity進度對於最後量產時程的影響,並作出預先的警告! 因此,若能善用排程軟體,這可真是PM的最佳武器啊!

Note: 筆者作為單位內最早使用以排程模擬來管理專案的PM,創下公司內最快量產記錄。 所帶產品應用於2013-14年前三大熱賣手機之一,月營收超過6億NTD。

本文轉載自合作媒體:專案管理生活思維

延伸閱讀:電商行銷經理的一天

原文出處:專案管理生活思維

嚴禁抄襲,若欲轉載,敬請註明出處「SmartLinkin」並附上原文連結。

歡迎各大媒體交換文章連結。

圖片來源:主圖、縮圖: http://photopin.com/search

加入SmartLinkin粉絲團,更多電商訊息等你關注 https://www.facebook.com/smartlinkin.tw

關注工作、管理、商務情報

親愛的讀者,歡迎加入「SmartM人才培訓網」Facebook粉絲團,每天更多豐富的工作、管理、商務報導等你關注與分享。

加入Line帳號,關注最新的工作、管理、商務情報,學習不間斷,精采文章不漏接。

粉絲團

粉絲團